Der Kohlenstoffgehalt im Stahl ist einer der wichtigsten Faktoren, die die Schweißbarkeit von Schmiedewerkstoffen beeinflussen. Stahl, eine Kombination aus Eisen und Kohlenstoff, kann unterschiedliche Kohlenstoffgehalte aufweisen, die sich direkt auf seine mechanischen Eigenschaften auswirken, einschließlich Festigkeit, Härte und Duktilität. Bei geschweißten Schmiedeteilen ist das Verständnis des Zusammenhangs zwischen Kohlenstoffgehalt und Schweißleistung von entscheidender Bedeutung, um die Integrität und Qualität der Schweißverbindungen sicherzustellen.

Stähle mit niedrigem Kohlenstoffgehalt, die typischerweise weniger als 0,30 % Kohlenstoff enthalten, sind die am besten schweißbaren Materialien. Diese Stähle weisen eine gute Duktilität und Formbarkeit auf und eignen sich daher ideal für eine Vielzahl von Schweißanwendungen. Der geringere Kohlenstoffgehalt verringert das Risiko von Rissen in der Wärmeeinflusszone (HAZ) während und nach dem Schweißen. Dies liegt daran, dass ein geringerer Kohlenstoffgehalt zu einer geringeren Härtbarkeit führt, was bedeutet, dass das Material weniger dazu neigt, spröde Mikrostrukturen wie Martensit zu bilden, was in geschweißten Bereichen problematisch sein kann. Daher treten bei Schmiedestücken mit niedrigem Kohlenstoffgehalt tendenziell weniger Probleme im Zusammenhang mit Rissen oder Verformungen während des Schweißprozesses auf.

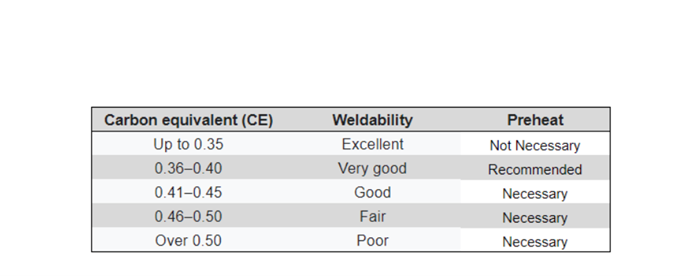

Im Gegensatz dazu nimmt die Schweißbarkeit von Stahl mit zunehmendem Kohlenstoffgehalt ab. Stähle mit mittlerem Kohlenstoffgehalt und einem Kohlenstoffgehalt zwischen 0,30 % und 0,60 % bieten im Vergleich zu Stählen mit niedrigem Kohlenstoffgehalt eine höhere Festigkeit und Härte, bergen jedoch erhöhte Risiken beim Schweißen. Ein höherer Kohlenstoffgehalt führt zu einer höheren Härtbarkeit, was die Wahrscheinlichkeit der Bildung martensitischer Strukturen in der WEZ erhöht. Diese Mikrostrukturen sind härter und spröder, was die Gefahr von Rissen erhöht, insbesondere unter Belastung oder Stößen. Beim Schweißen von Schmiedestücken aus Stahl mit mittlerem Kohlenstoffgehalt ist häufig besondere Sorgfalt wie Vorwärmen und Wärmebehandlung nach dem Schweißen erforderlich, um diese Probleme zu vermeiden.

Die größten Herausforderungen beim Schweißen stellen Stähle mit hohem Kohlenstoffgehalt dar, die mehr als 0,60 % Kohlenstoff enthalten. Der hohe Kohlenstoffgehalt erhöht die Härte und Sprödigkeit des Stahls deutlich und macht ihn anfälliger für Risse beim Schweißprozess. In einigen Fällen erfordern Stähle mit hohem Kohlenstoffgehalt möglicherweise spezielle Schweißtechniken oder sind ohne wesentliche Änderungen am Prozess überhaupt nicht zum Schweißen geeignet. Vorwärmen, Temperaturkontrolle zwischen den Durchgängen und Wärmebehandlungen nach dem Schweißen sind von entscheidender Bedeutung, um Sprödigkeitsversagen bei Schmiedestücken aus kohlenstoffreichem Stahl zu vermeiden.

Zusammenfassend lässt sich sagen, dass der Kohlenstoffgehalt von Stahl eine entscheidende Rolle für den Schweißerfolg geschmiedeter Bauteile spielt. Stähle mit niedrigem Kohlenstoffgehalt sind am besten schweißbar, während Stähle mit mittlerem und hohem Kohlenstoffgehalt eine sorgfältigere Kontrolle der Schweißparameter erfordern, um Defekte wie Risse zu vermeiden. Um die Haltbarkeit und Leistung geschweißter Schmiedeteile in verschiedenen industriellen Anwendungen sicherzustellen, sind das Verständnis des Kohlenstoffgehalts und die Auswahl geeigneter Schweißverfahren von entscheidender Bedeutung.

Zeitpunkt der Veröffentlichung: 16. Okt. 2024