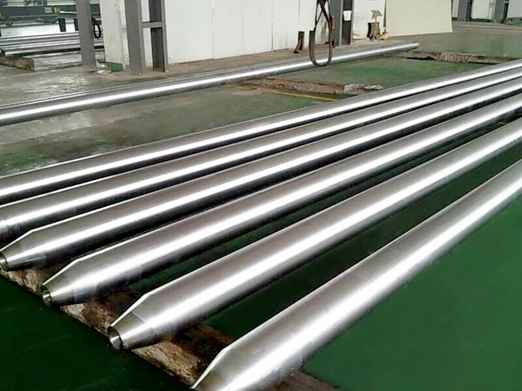

Der Dorn ist ein entscheidendes Werkzeug bei der Herstellung nahtloser Rohre. Es wird in den Rohrkörper eingeführt und bildet zusammen mit den Rollen einen ringförmigen Durchgang, der die Formgebung des Rohrs unterstützt. Dorne werden häufig in Prozessen wie kontinuierlichen Walzwerken, Schrägwalzwerken, periodischen Rohrwalzwerken, Lochen sowie Kaltwalzen und Ziehen von Rohren eingesetzt.

Im Wesentlichen handelt es sich bei dem Dorn um einen langen zylindrischen Stab, ähnlich einem Lochstopfen, der an der Verformung des Rohrs innerhalb der Verformungszone beteiligt ist. Seine Bewegungseigenschaften variieren je nach Walzverfahren: Beim Querwalzen dreht sich der Dorn und bewegt sich axial im Rohr; Bei Längswalzprozessen (z. B. kontinuierlichem Walzen, periodischem Walzen und Lochen) dreht sich der Dorn nicht, sondern bewegt sich axial mit dem Rohr.

In kontinuierlichen Walzwerkseinheiten arbeiten Dorne typischerweise in Gruppen, wobei jede Gruppe mindestens sechs Dorne enthält. Die Betriebsmodi können in drei Typen eingeteilt werden: Floating, Constrained und Semi-Floating (auch als Semi-Constrained bekannt). Dieser Artikel konzentriert sich auf die Funktionsweise von Zwangsdornen.

Es gibt zwei Betriebsmethoden für Zwangsdorne:

- Traditionelle Methode: Am Ende des Walzens stoppt die Bewegung des Dorns. Nachdem die Schale vom Dorn entfernt wurde, kehrt der Dorn schnell zurück, verlässt die Walzlinie und wird gekühlt und geschmiert, bevor er wiederverwendet wird. Dieses Verfahren wird traditionell bei Mannesmann Piercing Mills (MPM) eingesetzt.

- Verbesserte Methode: Ebenso hört der Dorn am Ende des Walzens auf, sich zu bewegen. Nachdem die Schale jedoch vom Abstreifer aus dem Dorn herausgezogen wurde, bewegt sich der Dorn nicht mehr zurück, sondern schnell vorwärts und folgt der Schale durch den Abstreifer. Erst nach dem Durchlaufen des Abstreifers verlässt der Dorn die Walzlinie zur Kühlung, Schmierung und Wiederverwendung. Diese Methode reduziert die Leerlaufzeit des Dorns auf der Linie, wodurch der Walzzyklus effektiv verkürzt und die Walzgeschwindigkeit erhöht wird, sodass Geschwindigkeiten von bis zu 2,5 Rohren pro Minute erreicht werden.

Der Hauptunterschied zwischen diesen beiden Methoden liegt in der Bewegungsbahn des Dorns nach dem Entfernen der Schale: Bei der ersten Methode bewegt sich der Dorn in die entgegengesetzte Richtung der Schale und zieht sich aus dem Walzwerk zurück, bevor er die Walzlinie verlässt. Bei der zweiten Methode bewegt sich der Dorn in die gleiche Richtung wie die Schale, verlässt das Walzwerk, durchläuft den Abstreifer und verlässt dann die Walzlinie.

Es ist wichtig zu beachten, dass bei der zweiten Methode, da der Dorn durch den Abstreifer geführt werden muss, die Abstreiferrollen beim Walzen dünnwandiger Stahlrohre (bei denen das Reduktionsverhältnis des Abstreifers mindestens ist) über eine schnelle Auf-Zu-Funktion verfügen müssen doppelte Wandstärke des Mantels), um zu verhindern, dass der Dorn die Abstreifrollen beschädigt.

Zeitpunkt der Veröffentlichung: 07.08.2024