Die Leistung von Schmiedeteilen ist in verschiedenen industriellen Anwendungen von entscheidender Bedeutung, von Automobilkomponenten bis hin zu Teilen für die Luft- und Raumfahrt. Die Zugabe verschiedener Legierungselemente kann die Eigenschaften geschmiedeter Materialien erheblich beeinflussen und deren Festigkeit, Haltbarkeit und Widerstandsfähigkeit gegenüber Umwelteinflüssen verbessern. In diesem Artikel werden einige der wichtigsten Legierungselemente und ihre Auswirkungen auf die Leistung von Schmiedestücken untersucht.

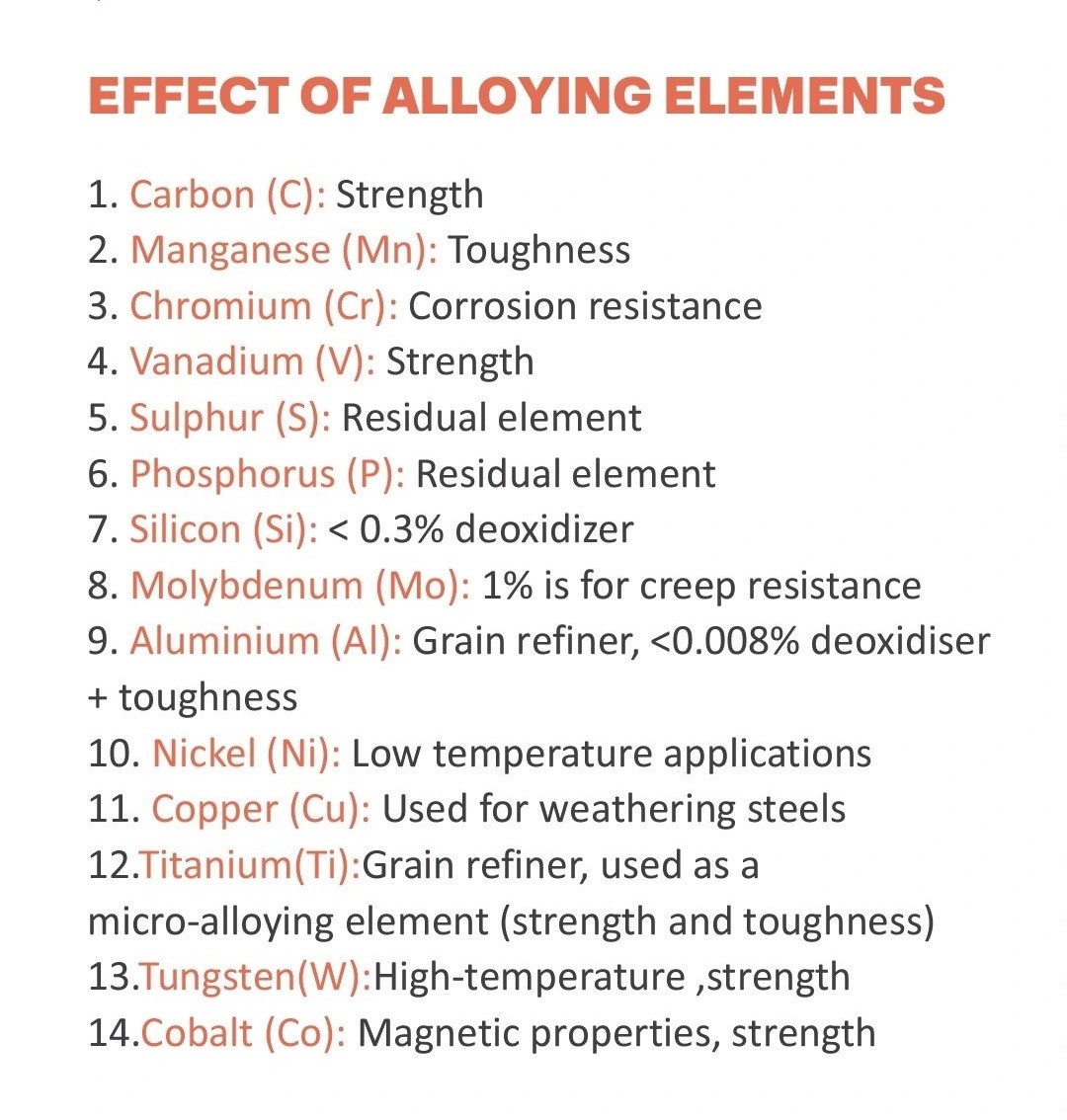

Wichtige Legierungselemente und ihre Auswirkungen

Kohlenstoff (C):

Kohlenstoff ist eines der kritischsten Legierungselemente in Stahl. Es beeinflusst direkt die Härte und Festigkeit des Materials. Ein hoher Kohlenstoffgehalt erhöht die Härte und Zugfestigkeit des Schmiedestücks und eignet sich daher für Anwendungen, die eine hohe Verschleißfestigkeit erfordern, wie z. B. Schneidwerkzeuge und Automobilteile. Allerdings kann zu viel Kohlenstoff das Material spröde machen und seine Schlagfestigkeit verringern.

Chrom (Cr):

Chrom ist für seine Fähigkeit bekannt, die Korrosionsbeständigkeit und Härte zu verbessern. Es bildet eine passive Chromoxidschicht auf der Oberfläche und schützt das Schmiedestück vor Oxidation und Korrosion. Dies macht chromlegierte Stähle ideal für Anwendungen in rauen Umgebungen, beispielsweise in der Schifffahrts- und Chemieindustrie. Darüber hinaus verbessert Chrom die Härtbarkeit des Stahls, wodurch er nach der Wärmebehandlung eine höhere Festigkeit und Zähigkeit erreicht.

Nickel (Ni):

Den Schmiedestücken wird Nickel zugesetzt, um ihre Zähigkeit und Duktilität, insbesondere bei niedrigen Temperaturen, zu verbessern. Es erhöht auch die Korrosions- und Oxidationsbeständigkeit des Materials. Nickellegierte Stähle werden häufig in der Luft- und Raumfahrt sowie der Öl- und Gasindustrie verwendet, wo sowohl hohe Festigkeit als auch Beständigkeit gegenüber rauen Umgebungsbedingungen erforderlich sind. Das Vorhandensein von Nickel stabilisiert außerdem die austenitische Phase, wodurch der Stahl unmagnetisch wird und seine Bearbeitbarkeit verbessert wird.

Kombinierte Effekte und industrielle Anwendungen

Durch die Kombination dieser und anderer Legierungselemente wie Molybdän (Mo), Vanadium (V) und Mangan (Mn) können Materialien mit maßgeschneiderten Eigenschaften für bestimmte Anwendungen entstehen. Molybdän erhöht beispielsweise die Warmfestigkeit und Kriechfestigkeit von Stahl und macht ihn so für Turbinenschaufeln und Druckbehälter geeignet. Vanadium verfeinert die Kornstruktur und verbessert so die Festigkeit und Zähigkeit des Schmiedestücks. Mangan wirkt als Desoxidationsmittel und verbessert die Härtbarkeit und Zugfestigkeit des Materials.

In der Automobilindustrie werden Schmiedeteile mit einer ausgewogenen Kombination aus Kohlenstoff, Chrom und Mangan zur Herstellung hochfester, verschleißfester Komponenten wie Kurbelwellen und Zahnräder verwendet. Im Luft- und Raumfahrtsektor sind Nickel- und Titanlegierungen unerlässlich für die Herstellung leichter und dennoch robuster Teile, die extremen Temperaturen und Belastungen standhalten.

Abschluss

Die Leistung von Schmiedestücken wird stark durch die Zugabe von Legierungselementen beeinflusst, die jeweils spezifische Eigenschaften beisteuern, die die Gesamtleistung des Materials verbessern. Das Verständnis der Rolle von Elementen wie Kohlenstoff, Chrom und Nickel hilft Metallurgen und Ingenieuren bei der Entwicklung von Schmiedeteilen, die den anspruchsvollen Anforderungen verschiedener industrieller Anwendungen gerecht werden. Durch sorgfältige Auswahl und Kombination dieser Elemente können Hersteller hochwertige Schmiedeteile mit überragender Festigkeit, Haltbarkeit und Beständigkeit gegenüber Umwelteinflüssen herstellen und so Zuverlässigkeit und Langlebigkeit in ihren jeweiligen Anwendungen gewährleisten.

Zeitpunkt der Veröffentlichung: 30. Juli 2024